Однофазные сплавы более пластичны чем многофазные

Однофазные сплавы более пластичны чем многофазные

Микроскопический метод исследования структуры различных материалов.

1. Ознакомиться с устройством металлографического микроскопа и освоить простейшие приемы работы.

2. Изучить и нарисовать микроструктуры материалов.

3. Описать однофазные и многофазные микроструктуры материалов. Указать структурные составляющие материалов.

4. Ознакомиться с принципами маркировки материалов.

Приборы и материалы: микроскоп, коллекция шлифов, наглядные пособия и справочные материалы.

Порядок выполнения работы.

1. Ознакомиться с наглядными пособиями и справочными материалами.

2. Изучить устройство микроскопа, с помощью плаката определить расположение основных узлов микроскопа.

3. Пользуясь механической системой, настроить микроскоп, получив при этом четкое изображение микроструктуры.

4. Для изучения микроструктур исследовать, зарисовать и описать поочередно коллекцию микрошлифов: монокристалл кремния, технически чистый титан ВТ-1, сплав титана ВТ-5, холоднодеформированное технически чистое железо, феррит Ni-Zn, латунь (однофазные материалы), а также латунь, сталь, композит, силумин, баббит (многофазные материалы).

Основные теоретические сведения.

Микроскопический метод исследования (микроанализ) заключается в изучении строения (структуры) материалов с помощью микроскопа на специально приготовленных образцах (микрошлифах ) с увеличением от 70 до 2000 раз.

Микроскоп состоит из оптической системы, осветительного устройства и механической системы, которая обеспечивает получение четкого изображения микроструктуры. Для микроанализа шлиф помещают на предметный столик микроскопа.

Строение металлов, сплавов, пластмасс, керамики, композитов и других материалов, изучаемое методом микроанализа, называют микроструктурой. Поверхность микрошлифа шлифуют, полируют и подвергают травлению для выявления микроструктуры. При этом определяются форма, размер и характер распределения структурных составляющих материала.

В однофазном металле (сплаве) зерна имеют различную кристаллографическую ориентировку, и поэтому в поверхности микрошлифа зерна будут срезаны по разным кристаллографическим плоскостям, которые будут травиться неодинаково. В результате после травления поверхность микрошлифа будет иметь сложный рельеф, характеризующий строение металла.

В многофазных сплавах степень травимости будет еще более различной.

Микроанализ позволяет проводить не только качественное изучение структуры материала, но и количественную оценку структурных составляющих. Можно, например, измерить величину зерна, глубину слоя. Структура харктеризуется составом, размерами, формой кристаллов, их взаимным расположением и внутрикристаллическим строением.

Наиболее распространенными конструкционными материалами являются металлические материалы (сплавы), получаемые плавлением и порошковой металлургией. Элементы, входящие в состав материала, называют компонентами, которые, вступая во взаимодействие, образуют различные фазы: твердые растворы, фазы внедрения, электронные соединения и др. Фазой называют однородную по составу, кристаллическому строению и свойствам часть сплава, имеющую граничную поверхность. Структура сплаво может быть однофазной и многофазной.

Однофазной структурой обладают чистые металлы и твердые растворы, микроструктура которых различается по величине, форме и ориентации кристаллитов (зерен).

В многофазных структурах указывают не только размеры и форму зерен (кристаллов), но и их взаимное расположение. Однородные по строению участки микроструктуры называют также структурными составляющими. Многофазные структуры формируются при первичной крисатллизации во время эвтектического превращения, при котором образуется смесь двух или более фаз, выделяющихся из жидкого металла одновременно.

Характерной для эвтектик является пластинчатая форма (бикристаллы). В процессе вторичной кристаллизации многофазные структуры формируются при эвтектоидном превращении или при выделении фаз в результате уменьшения растворимости компонентов в основной фазе при охлаждении. Структура эвтектоидов аналогична структуре эвтектик. При эвтектоидном превращении смесь образуется в результате перекристаллизации твердого раствора.

Понятие сплав. Компоненты сплава. Фазы и структурные составляющие

Сплав – вещество, полученное сплавлением нескольких элементов. Другими словами, сплав – это твердое вещество, обладающее всеми признаками металлов и состоящее из 2-х и более химических элементов. Состоят из основы (одного или нескольких металлов), малых добавок специально вводимых в сплавлегирующих и модифицирующих элементов, а также из неудалённых примесей (природных, технологических и случайных).

Компонент – элемент или химическое соединение, входящее в состав сплава (элементы или химические соединения, образующие сплав). Компонент, преобладающий в сплаве количественно, называется основным. Компоненты, вводимые в сплав для придания ему нужных свойств, называются легирующими.

Фазовая составляющая (фаза) – однородная часть сплава, характеризующаяся определенным составом, свойствами, типом кристаллической решетки и отделенная от других частей сплава поверхностью раздела (при переходе через которую химический состав, структура, а, следовательно, свойства меняются скачкообразно).

Сплавы могут быть и однофазными и многофазными. Однофазные сплавы всегда состоят из кристаллов твердого раствора одного вида (состава).

В многофазных сплавах может одновременно присутствовать несколько структурных составляющих: 1) кристаллы твердого раствора (одного или нескольких составов), 2) кристаллы химических соединений, 3) кристаллы компонент сплава, 4) эвтектики и 5) эвтектоиды.

Основными структурами, составляющими железоуглеродистые сплавы, являются следующие.

Феррит – твердый раствор углерода в α-Fe. При температуре 723° С предельное содержание углерода 0,02 %. При отсутствии примесей не корродирует.

Цементит – карбид железа Fe3C – химическое соединение, содержащее 6,67 % углерода. Является составной частью эвтектической смеси, а также самостоятельной структурной составляющей. Способен образовывать твердые растворы путем замещения атомами других металлов, неустойчив, распадается при термической обработке. Цементит очень тверд (НВ 800) и хрупок.

Аустенит – твердый раствор углерода в γ–Fe. Атомы углерода внедряются в кристаллическую решетку, причем насыщение может быть различным в зависимости от температуры и примесей. Устойчив только при высокой температуре, а с примесями Mn, Сг – при обычных, даже низких температурах. Твердость аустенита НВ 170. 220.

Перлит – эвтектоидная смесь феррита и цементита, образуется при распаде аустенита при температуре 723° С и содержании углерода 0,83 %. Примеси Si и Мn способствуют образованию перлита и при меньшем содержании углерода. Твердость перлита НВ 160. 260. Структура перлита может быть пластинчатой и глобулярной (зернистой).

Ледебурит – эвтектическая смесь аустенита и цементита, образующаяся при 1130° С и содержании углерода 4,3 % Структура неустойчивая: при охлаждении аустенит, входящий в состав ледебурита, распадается на вторичный цементит и перлит. Ледебурит очень тверд (НВ 700) и хрупок.

Графит – мягкая и хрупкая составляющая чугуна, состоящая из разновидностей углерода. Встречается в серых и ковких чугунах.

1. В жидком состоянии компоненты сплава обычно неограниченно растворяются друг в друге, образуя жидкие растворы.

Однофазные сплавы более пластичны чем многофазные

Понятия фазового и химического состава иногда путают.

Люди, не знакомые с металловедением, считают, что для получения какой-либо металлической детали достаточно знать химический состав. Известны случаи, когда изготавливали ответственные детали только по химсоставу, и они быстро выходили из строя. Причина в том, что элементы в сплаве не просто смешаны между собой. При создании и обработке сплава химические элементы должны сформировать определенную структуру, которая и определяет свойства сплава. Эта структура состоит из фаз.

Напомним. Фаза – это однородная часть сплава, имеющая одинаковый состав, свойства, кристаллическое строение, границу раздела, при переходе через которую свойства меняются скачком.

Можно сказать, что:

Элементный (химический) состав – это перечень элементов, из которых сплав состоит.

Фазовый состав – это перечень фаз, которые есть в данном сплаве. Фазы состоят из элементов, входящих в элементный состав сплава. Элементы распределены по фазам неравномерно.

На основании знания химического состава и используя диаграмму состояния соответствующего сплава можно определить, какие фазы могут быть в сплаве данного состава.

Структуры (и материалы) бывают однофазные и многофазные. Однофазные материалы – это чистые металлы, химические соединения, твердые растворы.

Если рассматривать чистый металл, то ясно, что его элементный состав совпадает с фазовым. Элемент один и фаза одна. Например, на рисунке 1,а показана структура литого висмута – чистого вещества. Структура дендритная. Или феррит (рис.1,б), имеющий зеренную структуру; это пример твердого раствора.

|  |

| а | б |

Рисунок 1. Структура висмута (а) и феррита (б).

Как правило, сплавы имеют несколько фаз. Например, серый чугун с ферритной матрицей (рис. 2,а); фазы две – феррит и графит. Или кислородная медь (рис.2,б); 2 фазы – медь и закись меди Cu2O(куприт).

|  |

| а | б |

Рисунок 2. Двухфазные структуры: ферритный чугун (а) и кислородная медь (б).

|  |

| а | б |

Рисунок 3. Структура стали 45 после нормализации (а), закалки (б).

Структуры закалки в различных материалах могут быть похожи (рис.4). Мартенсит в стали и в чугуне выглядит приблизительно одинаково, хотя у этих двух сплавов совершенно разный состав, в особенности по углероду.

|  |

| а | б |

Рисунок 4. Мартенсит в стали 20 (а) и в чугуне (б).

Половинчатый чугун тоже имеет состав железо+углерод, но фаз в нем три: графит, цементит (свободный и в составе перлита), феррит (рис.5).

Рисунок 5. Структура половинчатого чугуна.

|  |

| а | б |

Рисунок 6. Структура силуминов: а – АК21, б – АК12

|  |

| а | б |

Рисунок 7. Зернистый перлит (а) и пластинчатый перлит (б).

Рисунок 8. Панорама изменения структуры в зоне плазменного реза; углеродистая сталь.

Рис.8. Фазовые области диаграммы состояния железо-углерод.

Характеристика основных фаз в сплавах

Характеристика основных фаз в сплавах

В зависимости от физико-химического взаимодействия компонентов в сплаве образуется фаза, количество и вид которой характеризуют состояние сплава. Фаза представляет собой однородную часть сплава, характеризующуюся определенным составом, свойствами, типом кристаллической решетки, и отделена от остальной части сплава границей раздела. Под структурой понимают форму, размер и свойства взаимного расположения фаз в сплаве. Фазовый состав и структура, определяющие свойства сплава, зависят от состава и технологии его обработки.

В сплавах возможно образование следующих фаз: 1)жидкий раствор;2)твердый чистый металл;3)твердый раствор;4) соединение. Людмила Фирмаль

В зависимости от количества фаз, сплав может быть однофазным, двухфазным, многофазным. В жидком состоянии компоненты сплава обычно растворяются бесконечно друг с другом, образуя жидкий раствор. В твердом состоянии компоненты могут образовываться: 1) смесь двух фаз или более-это механические смеси;2) соединение, когда компоненты вступают в химическое взаимодействие;3) твердый раствор-это смесь двух фаз или более. Когда элементы, содержащиеся в сплаве, затвердевают из жидкого состояния, если они не растворяются и не взаимодействуют друг с другом, образуется механическое перемешивание. Механические смеси>образуются при кристаллизации многих сплавов, например Pb-Sb, 144ал-Си. Структура смеси неоднородна.

При металлургическом анализе на поверхности резания видны кристаллы различных компонентов, образующих механическую смесь. Химический анализ также определяет различные элементы. Методом рентгеновской дифракции были определены два типа кристаллических решеток, образующих такие смеси. Если элементы, составляющие составной сплав, взаимодействуют друг с другом, то образуется соединение. По структуре они представляют собой однородное твердое тело. Свойства соединений отличаются от свойств их компонентов. Они имеют постоянную температуру плавления (диссоциации). Рентгеноструктурный анализ выявил разницу между кристаллической решеткой соединения и исходным элементом.

Соединения этой группы имеют строго стехиометрический состав, их формула определяется валентностью составляющих элементов. В структуре сплава, они находятся в виде неметаллических включений, таких как сульфиды, оксиды, фосфиды. Например, оксид марганца MPO, карбид железа Fe3C и так далее. Фаза введения состоит из железа, марганца, хрома, вольфрама, молибдена и других металлов, а также фаз с неметаллами малого атомного диаметра, таких как углерод, азот, бор и водород. Условиями для образования введенной фазы являются: отношение атомного диаметра в неметаллах и металлах меньше 0,59.

Атомы металла размещаются на узлах решетки, а атомы не размещаются на узлах решетки- 145 металлов в октаэдрических или тетраэдрических отверстие. Людмила Фирмаль

Из-за малого объема пор тетраэдра в нем могут быть размещены только атомы водорода. Этот этап имеет простые химические формулы меня, Х (Fe4N, Mn4N), Me2x (Fe2N, Mo2c), Мекс (твердосплавные ВК, крестики, туалет, NBC и нитрида Фэн ВН олово), где me представляет собой металл, а X-неметаллические. Такие стадии введения, как карбиды и нитриды, обладают высокой твердостью. На основе стадии введения с избытком атомов металла может быть образован твердый раствор. Системы металл-металл включают электронные составные соединения (фаза перегара-четки), фазу лавеса и о-фазу. С одной стороны, электронное соединение образуется между металлом одновалентного (si, Ag, Li) металла или переходной группы (Fe, MP, Co) и металлом (A1, Be, Mg, Zn), имеющим валентность от 2 до 5. Электронное соединение представляет собой фазу переменного состава.

Этот тип соединения имеет определенную концентрацию электронов, то есть отношение числа валентных электронов к числу атомов: 3/2, 21/13, 7/4. Фазу с таким значением электронной концентрации обычно обозначают как P-фазу, u-фазу и E-фазу соответственно. К [3-электронной концентрации a=3/2 соединения обычно относятся соединения с BCC решеткой, CuZn, CuBe, Cu3Al и др. Например, в случае соединения CUZN.= (1 ■ 1 + + 2 • 1)/(1 + 1) = 3/2. Cu5zn8, Co5Zn21, Fe5Zn21 относятся к соединению U с электронной концентрацией 21/13 и сложной кубической решеткой. Соединение Cu5zng n 2= (1 ■ 5 + 2 • 8)/(5 + 8) = 21/13. Концентрация электронов 7/4 с гексагональной решеткой характерна для электронных соединений CuZn3, Cu3Sn, Cu3Si

. Для подключения cuzn3 к шестигранной решетке e N 3= (1 ■ 1 + 2 • 3) /(1 + 3) = 7/4. Электронные соединения характерны для сплавов на основе меди (латуни и бронзы), где они усиливают фазу. Стадия лавеса имеет формулу AB2. Они образуются между компонентами а и в от 1,1 до 1,6, обычно 1,2 при соотношении их атомных диаметров. Фаза Лавеса находится в ряде жаропрочных сплавов и содержит соединения tife2, TiCr2, MoFe2, NbFe2, TiCo2, которые способствуют упрочнению. Они имеют шестиугольную плотную или гранецентрированную кубическую решетку. Сигма-фаза, образованная на основе металлов с близким атомным диаметром (например, о-фаза системы Fe-SG), характеризуется очень медленным охлаждением при 600-800 ° с или высоким содержанием хрома в сплаве при изотермической выдержке.

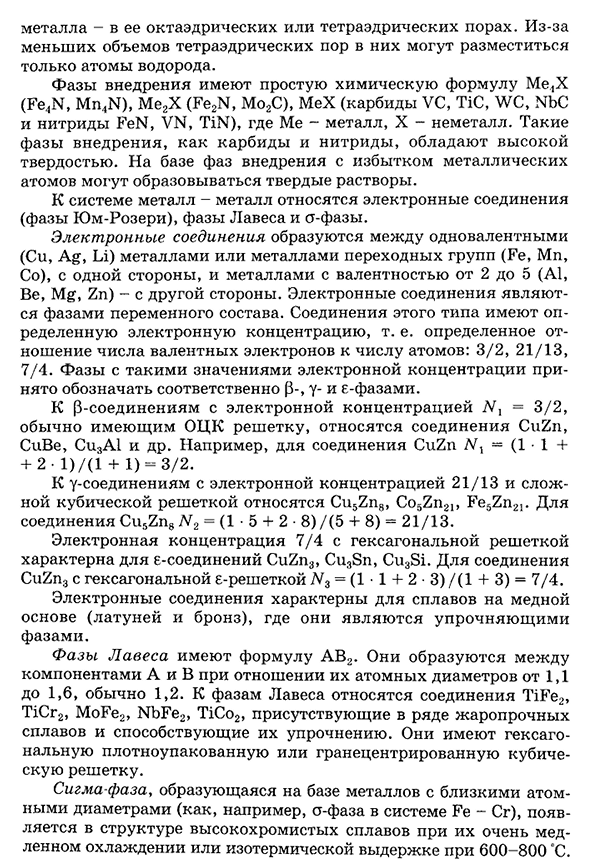

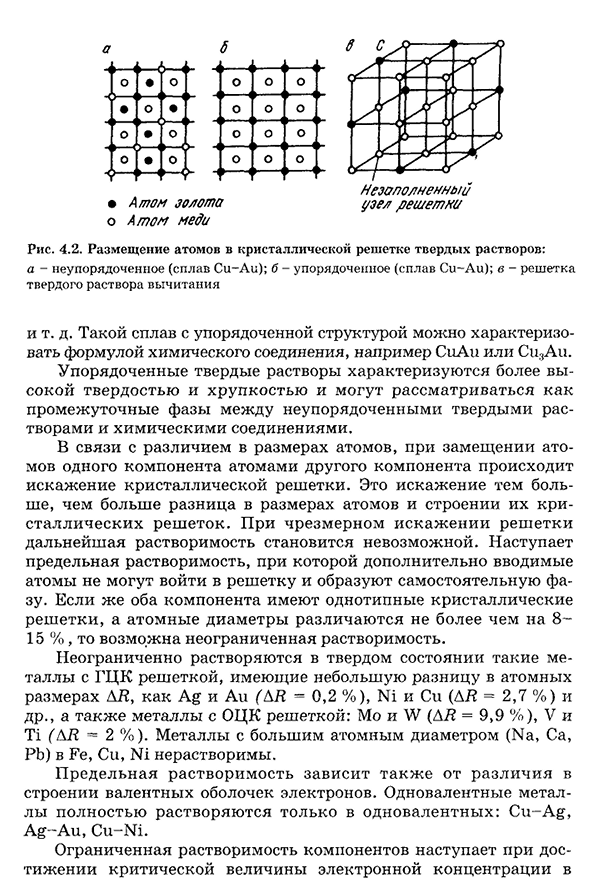

Твердый раствор-это фаза, в которой один из компонентов (растворитель) удерживает свою кристаллическую решетку, а атомы другого(растворимого) компонента располагаются в ее решетке, искажая ее. Химический анализ твердых растворов показывает, что одним типом решетки с однородным кристаллическим зерном является несколько элементов, таких как металлический растворитель, а также металлографическая и рентгеновская дифракция. Существуют твердые растворы замещения и внедрения. Твердый замещающий раствор образуется путем замены части атомов растворителя в его кристаллической решетке атомами растворенного компонента(рис. 4.1, а).

Атомы растворенных элементов обычно не занимают особого места в кристаллической решетке, а только атомы растворителя некоторых узлов. Такое расположение атомов называется беспорядком(рис. 4.2, а). Он образуется, когда взаимодействие разнородных элементов твердого раствора недостаточно выражено. Когда атомы различных элементов в твердых растворах взаимодействуют несколько сильнее, чем однородные, они имеют тенденцию располагаться в определенном порядке. Атомы растворителя и растворенных элементов расположены на разных кристаллических плоскостях. Например, в системе Au-si после медленного охлаждения расплава некоторые кристаллографические плоскости полностью состоят из атомов меди и состоят из других атомов золота. 4.2, б).

Его называют твердым раствором, таким как: Полностью упорядоченные растворы формируются при целочисленном соотношении компонентов сплава: 1:1, 1:2, 1:3 Рис 4.1. Кристаллическая решетка замещенного твердого раствора ГЦК (А) и интегрированного твердого раствора (Б)) Рис 4.2. Расположение атомов в кристаллической решетке твердого раствора: а-неровности (сплав cu-Au); б-ордорность (сплав cu-Au); в-вычитание решетки твердого раствора Незаполненный узел решетки Сплавы с такой регулярной структурой могут характеризоваться формулой соединений, например, CuAu или Cu3Au. Упорядоченный твердый раствор характеризуется высокой твердостью и хрупкостью и считается промежуточной фазой между неупорядоченным твердым раствором и соединением.

Из-за разницы в размерах атомов, когда атомы одного компонента заменяются атомами другого, кристаллическая решетка искажается. Это искажение настолько велико, что разница в размерах атома и структуре его кристаллической решетки больше. Кроме того, когда искажение решетки чрезмерно, растворимость становится невозможной. Конечная растворимость происходит еще дальше, когда введенный атом входит в решетку и не может образовать независимую фазу. Если оба компонента имеют одинаковый тип кристаллической решетки, а атомы различаются по диаметру от 8 до 15% и менее, то возможна неограниченная растворимость. Металлы с такими ГЦК решетками имеют незначительную разницу в атомных размерах АВ, таких как Ag и Au(LV=0,2%), Ni и si (AB=2,7%) и др.

Подобно металлам с ГЦК решетками, МО и W (AB=9,9%), V и Ti (AB=2%) бесконечно растворяются в твердом состоянии. Металлы с большими атомными диаметрами (Na, CA, R) Fe, si, Ni нерастворимы. Конечная растворимость также зависит от различия в структуре валентной оболочки. Одновалентных металлов полностью растворяются только в моновалентных КР-АГ, АГ-п, медно-никелевый. Ограниченная растворимость компонентов возникает при достижении критического значения электронной концентрации Концентрация электронов в растворе составляет 148 Н, что соответствует числу валентных электронов на атом. Для ОЦК решетки в N=1.36,для ГЦК решетки Н=1.40.

Если концентрация электронов превышает эти значения, то образуется новая фаза с другой кристаллической решеткой. Например, из диаграммы состояния si-Zn известно, что предел растворимости Zn в si составляет 39%. Для сплавов, содержащих 61% si и 39% Zn, N= (61 • 1 + 39 ■ 2)/100 = 1,39, это меньше, чем предельное значение 1,40. Твердый раствор образуется путем встраивания атомов растворенного компонента в междоузлия(пустоты) кристаллической решетки (рис. 4.1, б). В решетке ГЦК такие пустоты находятся в центре куба, образуя сферу диаметром 0,42), где D-диаметр атома растворителя. В ОЦК решетке пустоты расположены в центре Грани, образуя сферу диаметром 0,290. Образование твердого раствора воды, как правило, сопровождается увеличением параметров кристаллической решетки и ее искажением.

Твердый раствор не характерен для металлических сплавов с элементами 1-й и 2-й ступеней с малым атомным диаметром (C, B, N, H, O). Концентрация второго компонента в твердом растворе введения обычно ниже, чем при замещении этих элементов и твердого раствора соединения, всегда ниже. В отличие от соединений, твердые растворы не имеют кристаллической решетки растворителей металлов, а соединения образуют решетку, отличную от металлической решетки. На основе соединения-стадии введения может образовываться твердый раствор вычитания (рис. Его иногда называют твердым раствором с дефектной решеткой 4.2, б).

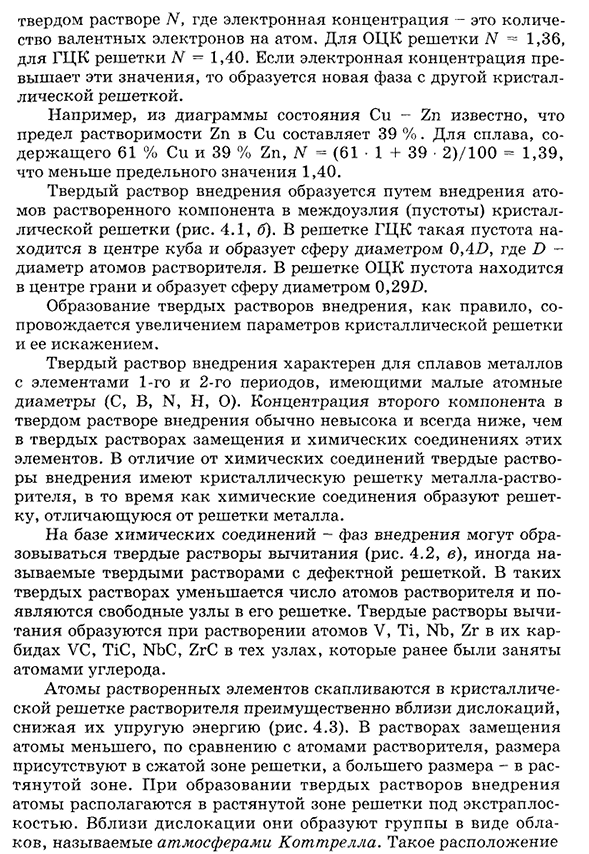

В таком твердом растворе число атомов растворителя уменьшается, и в решетке появляются свободные узлы. Субтрактивный раствор твердых тел образуется путем растворения атомов V, Ti, Nb, Zr в Карбидах VC, TiC, NbC, ZrC узлов, которые ранее были заняты атомами углерода. Атомы растворенного элемента накапливаются преимущественно в кристаллической решетке вблизи дислокаций, уменьшая их упругую энергию(рис. 4.3). В замещающем растворе атомы меньшего размера, чем растворитель, присутствуют в области сжатой решетки, а атомы большего размера присутствуют в зоне расширения. При образовании твердого раствора эти атомы располагаются в зоне растянутой решетки, под экстрапланой. Ближе к развертыванию они образуют группу в виде облака, называемого атмосферой Коттрелла.

Такое расположение 149 стр. 4.3. Положение атома замещения (D) и вложение (B)в область дислокации В Это сопровождается уменьшением деформации кристаллической решетки, что соответствует запасу минимальной свободной энергии. Присутствие атомов в атмосфере Котрелла вблизи дислокации тормозит их миграцию в кристаллической решетке твердого раствора и повышает его прочность. Дальнейшее напряжение необходимо для того, чтобы дислокации отошли от атмосферы Котрелла. Границы блоков и частиц являются местами скопления дислокаций и окружающей их атмосферы Котрелла, благодаря чему они оказывают большое влияние на прочность твердого раствора. Закон существования устойчивой фазы в равновесии определяется фазовым законом Гиббса.

Фазовый закон, устанавливающий количественную зависимость между числом фаз F, числом компонентов K и числом степеней свободы C, позволяет прогнозировать процессы, происходящие в сплавах при нагреве и охлаждении, и определять число фаз систем в этих условиях. Фазовый закон выражается формулой C=K+P-F. Понимается количество внешних Р (температура, давление) и внутренних (концентрация) факторов, которые могут изменяться без изменения числа фаз равновесия, под числом степеней свободы или изменчивостью системы. В случае металлических сплавов внешним коэффициентом равновесия является только температура, поскольку при работе в атмосферных условиях давление практически постоянно. Итак, для металлического сплава правило фазы принимает вид: C=K+1-F.

исперсия не может быть отрицательной. Поэтому для равновесия металлических сплавов необходимо, чтобы число фаз в их структуре не превышало 1 числа компонентов. Из этой формулы следует, что в случае кристаллизации чистого металла, если имеются две фазы (жидкая и твердая), C=K+1-f=1 + 1 — 2 =0. Эта система неизменна. Обе фазы находятся в равновесии при строго определенной температуре (температуре затвердевания). Температура меняется только тогда, когда исчезает любая из фаз. Если чистый металл находится в жидком состоянии, и существует только одна жидкая фаза, то число степеней свободы будет равно 1 (моновариантная система): C=K+1-f=1 + 1 — 1 =1. Наличие определенной степени свободы указывает на возможность изменения температуры в определенных пределах без изменения числа фаз. В двойной системе следует правило фазы, что число одновременно существующих фаз не может превышать 3. В большем количестве фаз сплав не приходит к равновесию. Правило фазы используется при построении диаграммы состояния сплава.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института